| 型号 | 最高适应温度 | 颜色 | 材料 | 特性 | 应用建议 |

|---|---|---|---|---|---|

| K210 | -40℃ —149℃ | 透明 | 聚酯 | 优异的表面打印涂层,具有抗撕裂、耐高温;光滑表面,永久性粘胶粘贴更为牢固 | 光滑表面的设备标识 |

K211 | -40℃ —149℃ | 白色 | 聚酯 | 优异的表面打印涂层,具有抗撕裂、耐高温;光滑表面,永久性粘胶粘贴更为牢固 | 光滑表面的设备标识 |

K221 | -40℃ —149℃ | 银色 | 聚酯 | 优异的表面打印涂层,具有抗撕裂、耐高温;光滑表面,永久性粘胶粘贴更为牢固 | 光滑表面的设备标识 |

K315 | -15℃ — 70℃ | 白色 | 乙烯基 | 具有优异的表面印刷性能,抗老化性能和耐溶剂擦拭性及耐紫外线性能 | 尺寸较大的警示标识 |

K332 | -29℃ — 93℃ | 多色 | 乙烯 | 柔软的材料特性,永久性强胶,更适合小直径的曲面粘贴 | 各类规格的线缆专用标识 |

K341 | -30℃ — 90℃ | 多色 | 乙烯 | 永久性超强粘胶,卓越的表面打印涂层,适合室外恶劣环境下使用 | 户外或表面粗造的设备标识 |

K418 | -40℃ —110℃ | 银色反光 | 聚酯 | 反光材料,具有抗撕裂、耐高温、耐紫外线,及耐化学腐蚀性能,户内外均可使用 | 设备警示标识 |

K428 | -20℃ — 80℃ | 荧光 | 聚合 | 高夜光材料,具有优异的表面打印及印刷涂层,耐溶剂擦拭,自发光时间长久 | 安全出口和出口引导类消防标识 |

K511 | -15℃ — 80℃ | 多色 | 聚烯烃 | 亚光表面,不易撕裂 | 线缆标识、设备标识 |

K510 | -5℃ — 80℃ | 多色 | 聚烯烃 | 亚光表面,不易撕裂 | 室内各种标识应用 |

K512 | -30℃ — 90℃ | 多色 | 聚烯烃 | 抗水、抗油、抗化学品擦试,强胶亮光/亚光材料,良好的柔韧性和优异的表面打印涂层 | 各种线缆,光纤尾纤专用旗型标识 |

K513 | -30℃ — 90℃ | 多色 | 聚烯烃 | 抗水、抗油、抗化学品擦试,强胶亮光/亚光材料,良好的柔韧性和优异的表面打印涂层 | 各种线缆,光纤尾纤专用旗型标识 |

K514 | -50℃ — 90℃ | 多色 | 高密度聚乙烯 | 具有优异的表面打印涂层,耐撕扯、耐高温、及耐化学腐蚀性能,抗涂抹、抗揉搓性能 | 无法粘贴的标识和较粗的线缆吊牌标识 |

K515 | -30℃ — 90℃ | 多色 | 聚烯烃 | 抗水、抗油、抗化学品擦试,强胶亮光材料,良好的柔韧性和优异的表面打印涂层 | 光滑表面的设备标识 |

K516 | -30℃ — 90℃ | 多色 | 聚烯烃 | 具有优异的耐撕扯、耐高温、及耐化学腐蚀性能,抗涂抹、抗揉搓性能 | 捆扎在较粗的线缆上的双面信息标识 |

K611 | -40℃ — 100℃ | 多色 | 聚合 | 加厚强粘胶,具有良好的抗刮擦、抗涂抹、抗揉搓性能 | 具有铭牌效果的各类设备标识 |

K632 | -20℃ — 80℃ | 多色 | 聚合 | 强胶及表面耐磨设计 | 地面划分标识 |

K633 | -20℃ — 80℃ | 多色 | 聚合 | 具有优异的表面耐磨防滑设计 | 地面划分标识 |

K800 | -40℃ —180℃ | 多色 | 乙烯基 | 阻燃、具有耐撕裂、耐高温,良好地柔韧性和卓越的表面打印涂层 | 较粗的线缆标识 |

高性能标识材料和普通不干胶材料有本质的区别

标识管理的长效性,需要高性能标识配合完成!

TIA/EIA-606-A-2002标准

TIA/EIA-606标准是商业及建筑物电信基础结构的管理标准,其应用于电信设备、布线系统、终端产品和通

路/空间部件的管理(TIA/EIA-606 1.1.1);

该标准提供与应用无关的统一管理方案,为所有参与电信基础结构或有关管理系统的设施管理人员(使用

者,最终用户,生产厂家,咨询者,承包商,设计者,安装者)建立了准则。(TIA/EIA 606 1.2)

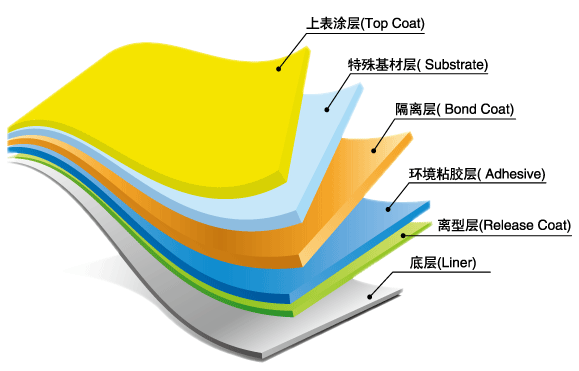

高性能标识由六层组成,包括

第一层——上表涂层(Top Coat),决定标签采用的打印方式和表面光泽度,保证打印质量。打印方式有针

式,激光,喷墨,热转移。标签按表面一般可分为白色,彩色,透明和金属。

第二层——特殊基材层(Substrate),选用标签的表面材料必须依据标签的使用环境和处理方式。有些材料专为极端恶劣的环境条件而设计,而有些则趋向于短期的一次性室内应用。按基材的材质不同,分为聚脂,乙烯,聚丙烯,聚丙乙烯,聚氯乙烯,聚乙烯,聚烯烃,聚铣乙烯胺等。

第三层——隔离层(Bond Coat),可以使粘合剂和表面材料更紧密地结合。隔离层同时也有防止化学溶剂渗

透的作用,防止粘胶层和基材的相互渗透,从而导致标签的使用年限降低。另外,彩色隔离层也可用作透明

表面材料的背景。

第四层——环境粘胶层(Adhesive)。在撕去标签表面衬纸、将标签贴到某物体表面之前,胶粘剂将表面材

料与涂有硅树脂的衬纸分离开。粘胶从效果上来分,可分为永久性,易破坏性,可移除性粘胶。按材料来

分有乳胶,丙烯酸,硅胶等。

第五层——离型层(Release Coat),用于确保标签与衬纸容易剥离,以及保护未使用标签粘胶性能的稳定。

第六层——底层(Liner),保护标签在使用前不被粘污,通常由漂白或原色的Kraft纸(偶尔也会用无尘的

聚酯材料)加工而成。普通底层质地粗糙,厚度较大,按其颜色有黄色,白色等。我们的底层采用

GLASSINE底层,其质地致密、均匀,有很好的内部强度和透光度,能很好地起到支撑的作用,保证在处理

标签的过程中,标签不会弯曲或卷曲,是制作高性能标签的首选。

UL969标准

a)暴露测试:

暴露测试包括温度测试(从低到高)、湿度测试(37℃/30天,95%R.H.)和抗磨损测试。

b)选择:

选择性测试包括粘性强度测试(*ASTM D1000测试)、防水性测试、防紫外线测试(日照37℃/30天)、抗化学

腐蚀测试、耐气候性测试(ASTM G26测试)以及抗低温能力测试等.

K-Marking 的各类标识材料均遵循UL测试标准,即技术数据均严格通过如下试验:

| 材料厚度 (底层和粘合材料) | 防紫外光 (日照37℃/30天) |

| 粘性强度 | 抗化学腐蚀 |

| 使用温度 (从低到高) | 耐溶剂性 |

| 湿度范围 (37℃/30天,95%R.H.) | 耐气候性 (ASTM G26测试) |

RoHS指令

RoHS指令(Restriction of Hazardous Substances),即被定义为:均质材料中含有重量百分比超过

0.1%的铅、汞、六价铬、多溴联苯(PBB)或多溴二苯醚(PBDE)及均质材料中含有重量百分比超过

0.01%的镉。其中主要是对铅成分含量的控制。

铅的危害:

铅及其化合物具有巨大的毒性。其作用于人的中枢神经系统,影响人的智力,并且对包括肾脏、内分泌系

统、生殖系统都有损害,并已被证明可以致癌。从打印标签、粘贴标签到更换标签,工作人员无时不在接

触着标签,如果标签不符合ROHS指令,势必会受到产品中危害成分的无形伤害。即使不是直接接触标签的

工作人员,在通讯机房特定环境中长时间工作,也将受到不小伤害。

我们应该尽量减少物料材质的使用种类,如使用非混合材质塑胶、避免使用金属涂层和烤漆、避免在塑胶

材料上使用黏着剂。也就是我们为什么用标签来替代塑料、搪瓷挂牌、喷漆等传统的标识方法。